作業時間の見える化による生産効率の改善(他社に学ぶ DXの歩き方コラム 製造業編第6回)

この記事のURLとタイトルをコピーする

目次

産業用大型部品を製造するK社におけるDX推進として生産効率改善事例をご紹介します。

DX推進に取り組む背景と目的

K社では、顧客の要望に応じた製品を設計、製造するオーダーメイド型の請負生産を行っており、製造現場では以下のような問題が発生していました。

- オーダーメイドかつ、小ロットの製品がほとんどであったため、自動化が難しく、非効率な作業が多かった

- 生産計画は特定のベテランスタッフの経験と勘で策定しており、そのベテランスタッフがいないと作業計画の策定が進まない状況であった

- 生産の進捗状況は、現場で作業管理を担当するスタッフ数名で管理しており、工程毎の遅延状況把握と対策が遅れがちであった

- 対応可能な生産量は生産計画を立案するベテランスタッフの経験と勘で判断されていたため、キャパシティを超える受注により、納期遅延、製造現場の残業時間が増大するケースも増えていた

上記問題を解決するため、生産管理業務のDX推進に取り組むことにしました。

DX推進の目標

生産管理業務のDX推進にあたり、まずは以下を目標として設定しました。

- 各工程の作業時間の見える化

- 製造リードタイムの5%短縮

併せて、以下のような効果も狙いました。

- 関係する前後工程の現場スタッフが生産の進捗状況を把握できるようにする

- 納期遅延を起こさない、加えて現場に過負荷を掛けない生産計画を策定できるようにする

DX推進への取り組み

目標を実現する上で、まず、以下の内容を含む企画・計画を策定しました。

- 生産計画業務および、生産工程、作業全般のDX推進範囲と段階的な導入シナリオ

- 目的、目標達成に向けた改善策

- システムツール導入を含めた改善スケジュール

上記のような企画・計画を策定した上で、生産管理業務のDX推進に取り組みました。

取り組みのポイントは以下の通りです。

- 生産工程毎の作業時間の取得

まずは、5~7工程ある生産工程毎に、作業時間を取得するようにしました。

現場に設置したタブレットから、作業依頼と作業指図書に従い、作業担当者、作業開始時間、作業終了時間、生産実績をタイムリーに入力できるようにし、工程毎の作業時間を収集しました。 - 生産進捗状況の見える化

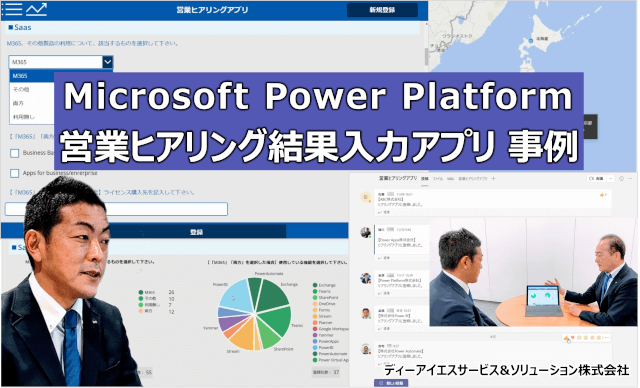

収集した工程毎の作業平均時間を基に、各作業依頼が現在どの工程を進んでいるのかを「Microsoft Power Platform」にて作成したアプリケーションを活用して、工場内に設置した大型モニターに表示する事で誰もが確認できるようにしました。 - 実態に合った生産計画の策定

工程毎の製品の仕様(大きさや重量)および、作業担当者、作業時間を収集、分析することで、各工程の平均作業時間に基づいた仕上り予測を算出し、それを元に生産計画を策定するようにしました。

DX推進による効果

生産管理業務のDX推進により、以下のような効果が得られ目標を達成しました。

- 工程毎の生産進捗の見える化による製造リードタイムの改善

製品の仕様や作業依頼毎の時間を蓄積し、平均作業時間から上がり予測でシミュレーションした生産計画を策定することで、各工程での中間在庫や作業待ち時間を削減することができました。また作業時間が長い担当者の作業手順を見直すことで、製造リードタイムを8%短縮することができました。 - 生産効率の改善

工程毎の作業進捗の見える化により、対応可能な生産量を把握できるため、より精度の高い生産計画により、工場の生産効率を改善する事ができました。 - 属人化の解消

これまで、生産計画や、生産進捗状況は特定のスタッフしか把握しておらず、作業の遅延等、非効率の要因になっていました。

関係スタッフ全員が、生産計画はもちろん、工程毎の生産進捗や、作業進捗状況を工場内大型モニターにて把握できることで、特定のスタッフに頼ることなく作業を進める事ができるようになりました。

今回導入・活用したサービス

- 作業実績データ入力、分析:Microsoft Power Platform

「DX推進」に関しましては、ディーアイエスサービス&ソリューションまでお気軽にお問い合わせください。

本コラムは2022年4月現在の情報を基に作成しています。