「生産現場を自動化し、生産効率向上、省人化に繋がったカメラとAIを用いた自動検査システム活用事例」山崎和彦の製造業DXコラム 第4回

はじめに

少子高齢化の進む日本では、1995年をピークに生産年齢人口(15~65歳)は減少に転じており、総務省の「令和2年版情報通信白書 (※1 )」によれば、2020年に59.1%であった生産年齢人口の割合は2055年には51.6%まで減少し総人口も1億人を下回ることが予測されています。これは、日本の生産年齢人口が約2300万人減少することを意味します。

現在の体制のままでは人手不足になることが想定される状況の中で、現在の生産力を維持する事は日本の製造業において大きな課題であるといえます。

これに対し次世代を担う働き手を獲得し定着させる事とは別の角度で何をすべきか、ということも近年ではよく取り上げられてきた事のひとつであるといえます。

例を挙げるとすれば産業用ロボットの採用や、IoTを用いた製造レーンの自動化、AIを活用した省人化には数多くの企業が取り組み始めています。

今回はDX推進の一環としてIoT・AIを活用し、生産現場の自動化を実現し生産効率を向上させた事例をご紹介します。

※1:総務省「令和2年版情報通信白書(第2章第1節)」

https://www.soumu.go.jp/johotsusintokei/whitepaper/ja/r02/pdf/n2100000.pdf

DX推進に取り組む背景と目的

多品種少量生産の機器部品加工業S社は、従業員数約150名、売上高が約80億円の企業です。

取引量が年々増えており、製造ラインの拡大も検討していた関係で、現在の生産体制の効率化プロジェクトを立ち上げることにしました。立ち上げに際して各製造部門のヒアリング・調査を行ったところ以下のような課題と要望を抽出することができました。

- 生産工程の多さに対して業員数は常に不足気味であり一人の従業員が複数の工程を担当している

- 経験豊富な作業員が若手でもできるような単純作業を行っているケースが多い

- 従業員の持つ経験・スキルの差が一部工程では大きく製造実績に影響している

- 外観検査工程では、担当者8名(パート6名、社員2名)による目視検査を付きっ切りで実施している

- 検査時の不具合発見の抜け漏れを減らしたい

取引量が増えており、製造ラインの拡大も想定している中で製造現場から上がってきたのは、人手不足というワードや、工程の省人化・自動化をしたい、という要望でした。特に問題と考えたのは、経験豊富な作業員が誰でも行えるような作業に時間を費やしているという点でした。経験豊富な作業員が高難度の作業に集中できる環境を作ることが効率化の第一歩と考え、改善した際のインパクトが高い属人的な作業をAIやIoTを用いて優先的に自動化することとしました。調査の結果、担当者の割合が多いわりに単純作業である外観検査工程をまずはターゲットとしDX推進を行うことを決定しました。

DX推進の目標

DX推進にあたり、まずは以下を目標として設定しました。

- 外観検査工程の人的負担軽減(80%)

併せて、以下のような効果も狙いました。

- 製造設備の稼働率向上

- 出荷後不良報告(クレーム)割合の減少

- 製造前の段取り時間削減

DX推進への取り組み

DX推進にあたり、まずは以下の内容を含む企画・計画を策定しました。

- 推進範囲と段階的な導入シナリオ

- 目的、目標達成に向けた改善策

- システムツール導入を含めた改善スケジュール

取り組みのポイントは以下の通りです。

①自動化ツール導入を通した改善計画の策定

検査工程を自動化することで得られる、手の空いた人員をどこに当て込むかということをまず検討しました。熟練した作業員が行っている単純作業のうち自動化するのが特に難しい項目はどこかを調査し、特に作業前の準備(部材の準備、移動、セッティングなど)を中心に改善を行うこととしました。

②カメラとAIを用いた画像認識システムの活用による外観検査自動化

外観検査で行っている作業は、ベルトコンベアで運ばれてくる部品の傷、バリ、汚れを目視で確認し、良品、不良品に切り分けるという作業です。この作業はパート社員が行っており、一定のスピードで流れてくる部品の複数のチェックポイントを瞬時に見分ける必要があることからある一定の経験が必要だと考えられていました。

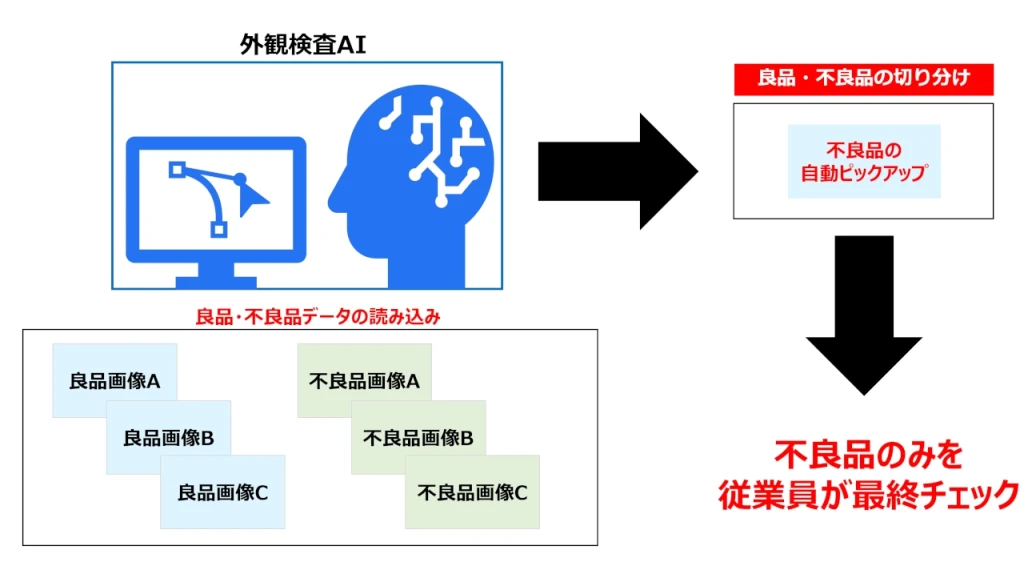

そこで、流れの中で即時に良品・不良品と見分ける必要があるため、まずは良品画像と不良品画像を準備し、どのようなものが傷・バリ・汚れなのかを学習させることとしました。製造する製品ごとに不良品となる基準が異なるため、製品ごとに閾値を設定できるような機能を設定し、実際に設定どおりに判別が為されるかのテストを行いました。

入念なトライアルを経て、流れてくる製品の良品・不良品の判別を自動で行える仕組みを完成させました(図A)。

図A:外観検査AIによる良品・不良品の自動判別システム

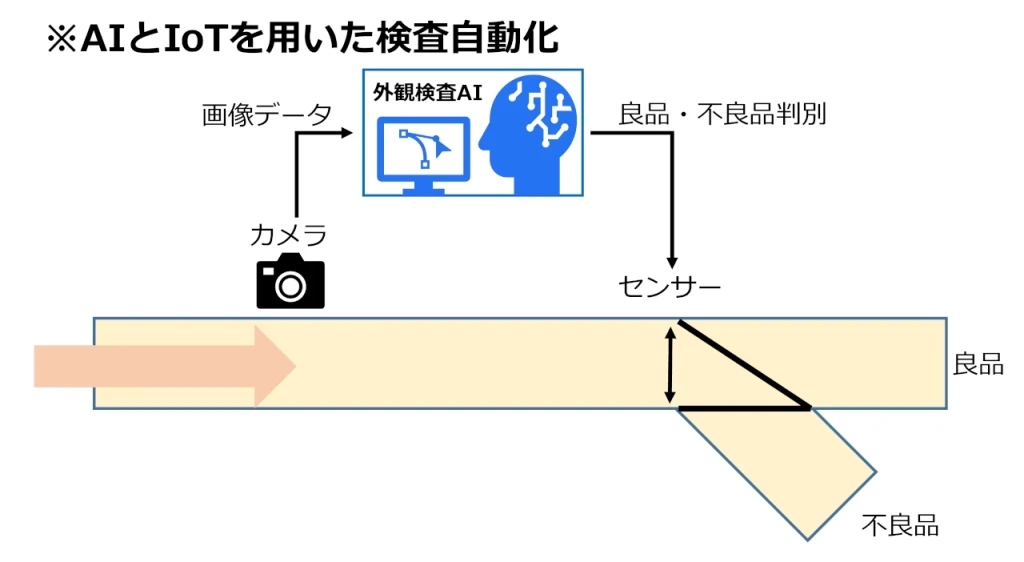

次に、瞬時に判定された不良品を振り分ける仕組みを作成しました(図B)。

ベルトコンベアに沿って流れてくる製品は、カメラで撮影されたのち、AIによって自動判別されます。この際、不良だった場合はコンベア上の仕切りが動き自動で不良品側に振り分けられます。元来この仕分け作業も手作業でしたが、このような形で自動化することができました。

図B:外観検査AIにより判定された不良品の振り分けシステム

DX推進による効果

上記のような取り組みを経て、以下のような効果が得られ、目標を達成しました。

- 外観検査工程の人的負担削減(約90%削減)

過去、8名(パート6名、正社員2名)で各々8時間張り付いて実施していた検査工程(延べ64時間)は、検査後の作業含めて3名(パート2名、正社員1名)が2時間(延べ6時間)程度で実施できるようになりました。1日当たり58時間ほどの工数削減を行うことができるようになり、当初想定していたよりも大きな効果を得ることができました。想定より大きな効果が出た理由としては、振り分けミスのような戻り作業が出なくなったことが挙げられます。これは、出荷後のクレーム減少にも貢献することとなり、数値以上のロスカットを実現できました。

- 製造工程でのエラー察知、不良品個数の削減

外観検査自動化を経て、不良品になった原因(傷・バリ・汚れ)がデータとして蓄積されたことで、何が原因で不良品となったのか、といった分析を行うことができるようになりました。原因の想定が容易になったことで早い段階で原因を追究し余計な不良品の生産を察知・止めることができるようになりました。

- 従業員の配置最適化の実現

外観検査自動化に応じて、検査作業を行う必要のなくなった5名(パート4名、正社員1名)の再配置を行いました。各作業工程の準備作業など自動化の難しい単純作業を担当させることで熟練度の高い従業員は製造業務に集中できるようになりました。これにより作業段取り時間は減少し、機械の稼働可能時間も増え生産能力の向上に繋がりました。

今回導入・活用したサービス

- カメラとAIを用いた自動検査システム

「DX推進」につきましては、ディーアイエスサービス&ソリューションまでお気軽にお問い合わせください。

本コラムは2022年10月現在の情報を基に作成しています。

著者プロフィール

山崎 和彦

兵庫県出身。1998年入社、大手産業機械メーカの生産管理システムを含め多様な業種・規模のシステムを導入・支援を実施。入社以来、生産管理のみならず会計・販売管理の提案・販売に従事。基幹系、生産管理系両方の視点を持っていることにより近年、顧客のDX推進に軸足をおき提案活動を行っている。工場設備の稼働状況を可視化するモニタリングシステムの導入や、製造情報・検査情報のトレーサビリティ強化など現場での各情報をデータベース化することでお客様の品質・コスト・納期の諸問題を解決し業務効率化に貢献している。