「生産管理業務を通した製造工程の可視化・業務効率化による、生産性向上事例」山崎和彦の製造業DXコラム 第3回

はじめに

スイスのビジネススクールである国際経営開発研究所(IMD)から「世界競争力ランキング2022(※)」が発表されました。

このランキングは世界の主要63カ国・地域の経済競争力を【経済状況】【政府の効率性】【ビジネスの効率】【インフラ】の4つの指標、300以上の項目から測定したものです。日本は2021年の31位から34位と3ランクダウンとなり、アジアでは10位。特にビジネスの効率(項目では生産性・効率性57位、経営慣行63位)で評価が低い状況となっています。

日本では、製造業は国内GDPの2割弱を占める基幹産業です。しかし、業務効率の向上への取り組みや、ITの進展では諸外国に比べて後れを取っています。

特に日本企業の多くを占める中堅、中小企業の製造現場では生産性・効率性の部分は人的依存が強い傾向があり、高齢化・人口減が見込まれる日本にとってこの点は非常に大きな課題であると言えます。

今回は、DX推進の一環として製造工程の可視化に取り組み、大きく業務効率を改善した事例をご紹介します。

※IMD「世界競争力ランキング2022」より(英文)

https://www.imd.org/centers/wcc/world-competitiveness-center/rankings/world-competitiveness-ranking/

DX推進に取り組む背景と目的

部品メーカーのQ社は金属塑性加工を得意とし、様々な機械部品を生産しており、多品種少量生産が特徴です。原材料高騰による粗利益の減少を受け、製造現場の効率化を行おうと考え、社内状況の調査、分析を行いました。調査・分析を通して以下のような問題が明らかになりました。

- 生産計画は一部のベテラン社員が属人的に作成しており、生産計画の立案や修正のロジックが共有されていない

- 生産計画の作成と修正に非常に時間がかかっており、ベテラン社員が一日中かけて作成・修正を行っている

- 生産実績の抽出を行っていないため、進捗の確認ができない

- 生産工程ごとに掛かった時間の測定をしていないため、労務費を考慮した品目別の原価計算をすることが出来ていない

- 生産状況の進捗は一部の従業員しかわかっていないため、短納期案件の受諾判断に時間がかかる。また、請け負った場合も生産計画的に無理のある状況になりがちで現場の残業が多くなっている

特に問題となったのは、生産進捗状況を把握できているのが現場の限られた人間だけ、という状況でした。生産実績の抽出が行われていないことが原因で、現場従業員同士でのコミュニケーションをベースに生産状況は共有されており、外部からリアルタイムの生産進捗情報を確認することはできません。

実際の生産計画の推移を見た際には、かなりの頻度で計画は修正・変更を繰り返しており、根拠のない情報を元に無駄の多い計画変更が高頻度で行われていることが見て取れました。

このような調査・分析を通して、 “生産管理業務を通した業務可視化・効率化“をキーワードにDX化を目指すこととしました。

DX推進の目標

DX推進にあたり、まずは以下を目標として設定しました。

- 生産現場残業時間の削減(10%)

併せて、以下のような効果も狙いました。

- 生産計画立案、修正にかける時間の削減

- 品目別の原価管理、価格の見直し

- 製造設備の稼働率向上

- 生産計画立案の脱属人化

DX推進への取り組み

DX推進にあたり、まず、以下の内容を含む企画・計画を策定しました。

- 推進範囲と段階的な導入シナリオ

- 目的、目標達成に向けた改善策

- システムツール導入含めた改善スケジュール

取り組みのポイントは以下の通りです。

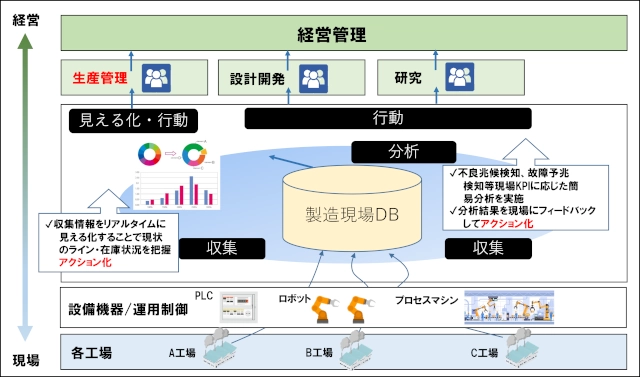

①グランドデザインの策定と、求める効果についての定義

まず、「デジタル化を通してありたい姿(グランドデザイン)」を策定することにしました(図A)。これは、システムの導入自体が目的とならないようにするためで、まずは製造現場の可視化を通して生産部門の強化と業績改善を行える土壌を作ることを第一段階とし、活動の中で蓄積したデータを元に機械設備の稼働率向上や生産技術の研究開発といった改善活動を継続して行っていくこととしました。

図A:デジタル化を通してありたい姿(グランドデザイン)

②必要なデータ抽出の仕組み化

次に、製造現場の可視化に必要な各種データ(拠点毎の製造設備、製造工程ごとの実績データ、稼働時間など)を定め、こうしたデータが集積できるように業務フローの見直しを行いました。

まず生産計画立案に際してのルールや慣習などのヒアリングを行い、計画を立てる際の条件や優先順位などを明確にしました。

次に、抽出したい各種データをどのタイミングで抽出するかを検討することとしました。特に課題だったのは、各工程の製造実績を時間単位で把握することができない点でした。これまでは加工指示書に加工開始時間と終了時間を記載し、その内容を事務員がエクセルに入力して新たな加工指示書を印刷し、次の工程に移る、という流れを取っていました。これでは予定より遅れているのか、何か異常が起きているのかなどを即座に確認することができません。

そこで、製造現場にタブレットを配置し、製造実績をその場で直接入力するように変更しました。次に各生産設備に稼働状況を判別できるセンサーを取り付け、稼働状況含めた欲しい情報をリアルタイムで確認・出力できるような環境を作ることとしました。

③機械学習式AIを用いた生産計画の自動立案の仕組み化

生産計画の立案に関しては、最新の受注情報、生産状況、そしてヒアリングした立案ルールを組み合わせ、AIが自動で生産計画を立案するシステムを開発・導入することとなりました。

従来、生産計画はExcel上でガントチャートを用いて表示し、追加変更があるたびに調整を行っていました。この手法での計画調整は勘と経験によって調整されていたことから無駄が多く、また、ガントチャートも手動で作成、修正するなど時間が非常にかかっていました。また、非常に細かい生産ルールや、取引先ごとの決まり事などのイレギュラー条件も数多く存在していた為、このような情報をすべて一人で把握し、調整するというのは非常に難易度が高い内容でした。

そこで、ある程度の商習慣も含めた情報をAIに学習させ、条件を入力すれば何種類かの生産計画を提案してくれる形式を採用しました。更に、タブレットを用い視覚的にスケジューラーのガントチャートを修正、変更できるようにし、より短時間で正確な生産計画を立てられるような形式をとりました。

DX推進による効果

上記のような取り組みを経て、以下のような効果が得られ、目標を達成しました。

- 生産現場の残業時間の削減(14%削減)

AIを用いた生産計画の立案により、生産設備を無駄なく稼働させられるようになりました。また、都度生産計画を最適化しながら製造を行うことができるようになりましたため、急な計画変更や注文対処にも柔軟に対応することができるようになりました。また、他の工場の生産設備もネットワークを接続し、データを収集して、活用するなど、今までにない発想での生産計画が立案されるようになったことで想定以上の現場業務効率化に繋がりました。

- 品目別の原価管理など、データを活用した様々な改善活動の実施

稼働時間に対する工程別の生産実績データを獲得できるようになったことで、品目別の原価管理を行うことができるようになり、採算の合わない品目を確認することができるようになりました。それに伴い価格の見直しなど営業活動の改善にもつながった。他にも稼働率の低い生産設備や、効率の悪い工程などが見て取れるようになったため、改善活動が活発に行われるに至るなど、可視化を通じた業務改善は生産計画に留まらず広範囲に及びました。

- 生産計画立案業務の属人化の解消

以前は生産計画の立案と修正に一日中時間を取られてしまっていたが、生産計画の細かい修正や調整だけすればよくなったことで、大きく時間の短縮を行うことができるようになりました。管理職レベルの人間が専任で行う必要が無くなり、現場の改善活動に注力できるようになりました。

今回導入・活用したサービス

- 生産シミュレーションシステム(オリジナル構築)

- Microsoft Azure IoT(センサー等)

「DX推進」につきましては、ディーアイエスサービス&ソリューションまでお気軽にお問い合わせください。

本コラムは2022年8月現在の情報を基に作成しています。

著者プロフィール

山崎 和彦

兵庫県出身。1998年入社、大手産業機械メーカの生産管理システムを含め多様な業種・規模のシステムを導入・支援を実施。入社以来、生産管理のみならず会計・販売管理の提案・販売に従事。基幹系、生産管理系両方の視点を持っていることにより近年、顧客のDX推進に軸足をおき提案活動を行っている。工場設備の稼働状況を可視化するモニタリングシステムの導入や、製造情報・検査情報のトレーサビリティ強化など現場での各情報をデータベース化することでお客様の品質・コスト・納期の諸問題を解決し業務効率化に貢献している。